涂料、油漆在我国的生产和消费数量巨大,带来的挥发性有机物VOCs污染成为PM2.5、臭氧污染的主要来源。涂料、我国的油漆生产企业数量多,规模小,分布散,很多的企业的生产方式粗放,污染控制水平不高,无组织排放严重。

VOCs废气治理需要同时抓住生产材料、工艺过程及末端治理三个部分。

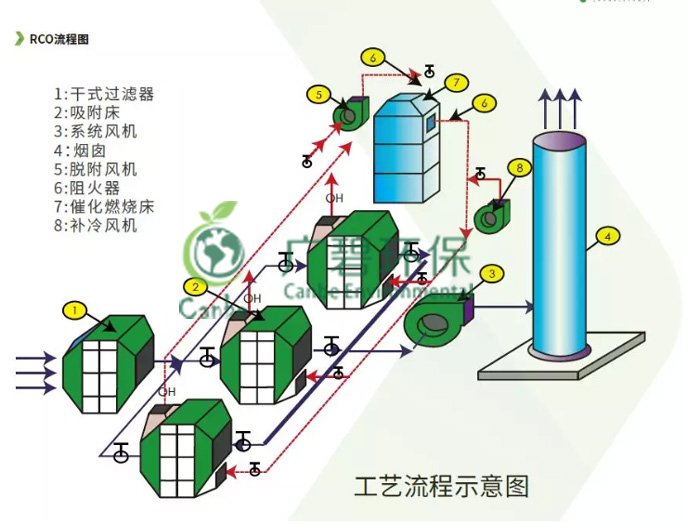

活性炭吸附脱附-RCO催化氧化装置

RCO催化氧化装置案例:

佛山某涂料厂有一个油漆生产车间,年生产能力60000吨。主要的工艺过程是物理混合,采用的主要溶剂为二甲苯、丁醇以及其他固化剂等。

该涂料厂选择活性炭吸附脱附-催化氧化处理装置,设计风量为10万m3/h,设计运行风量为3-4万m3/h,并安装有在线监测装置。经过监测,排放浓度基本上能稳定在10ppm左右,第三方检测的结果为NMHC<1mg/m3;颗粒物<1.5mg/m3,二甲苯余约0.1mg/m3。总体上运行成本在50万元/年左右;投资在400万元左右。

RCO催化氧化装置基本原理:

吸附浓缩-催化燃烧技术是将吸附和催化燃烧相结合的一种集成技术,将大风量、低浓度的有机废气经过吸附/脱附过程转换成小风量、高浓度的有机废气,然后经过催化燃烧净化。

RCO催化氧化装置应用要点:

该废气处理方法适合于大风量、低浓度或浓度不稳定的废气治理,适用的浓度范围低于1500mg/m3。

沸石转轮浓缩-RCO催化氧化装置

沸石转轮浓缩案例:

某工业涂料厂位于佛山经济技术开发区内,属于大型涂料公司的分公司之一,主要的溶剂是二甲苯、乙酸乙酯等。其安装的固定吸附脱附-催化氧化处置装置设计风量为10万m3/h。

气体经过过滤器进入转轮浓缩区,吸附后经过排气筒排放。吸附装置达到饱和时采用热空气脱附。脱附后的废气风量为1万m3/h,进入催化氧化装置,在350度下处理后,汇入排气筒排放。

催化氧化的结果显示进口浓度(NMHC)在300mg/m3左右,出口浓度(NMHC)约在20mg/m3左右。

沸石转轮浓缩基本原理:

沸石转轮浓缩-催化氧化装置,包括了沸石转轮浓缩装置和催化氧化装置。在沸石转轮浓缩装置中,VOCs气体进入吸附区被吸附,成为净化气体排放。当吸附区接近饱和时,旋转至脱附再生区释放VOCs浓缩气体,并送至催化氧化炉燃烧分解。经脱附再生处理后的转轮再旋转至冷却区降温后,继续进行吸附处理。

沸石转轮浓缩应用要点:

转轮吸附区的设计面风速不应小于3m/s,转轮厚度不宜小于400mm。蓄热燃烧装置应设置保温,保证炉体外表面温度须小于60℃。如果进口VOCs浓度高于1.5g/m3,则需要考虑后续处理技术,以确保达标。

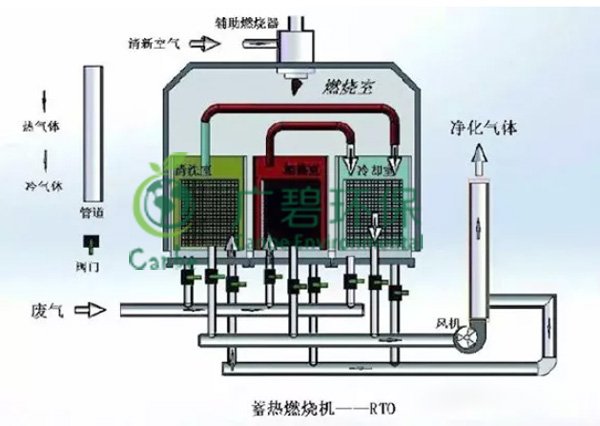

RTO蓄热式热氧化处置装置

RTO蓄热式热氧化处置案例:

广东某涂料厂占地面积达8万平方米,年生产能力5000万升。该涂料厂年工作日350天,每天24小时,四班三运转工作制。生产工艺主要是固定釜操作,几乎没有移动缸操作工艺,主要的溶剂为二甲苯。

该涂料厂将所有的废气都收集起来经过除尘器后接入到RTO处理装置。设计处理风量约为1万m3/h,出口能够达到排放标准的要求。投入成本约1000万元,运行成本约为50-100万元之间(取决于连续运转的时间)。

RTO蓄热式热氧化处置基本原理:

蓄热式热氧化炉(RTO)的特点是换热器采用陶瓷蓄热床,氧化分解后气体将自身携带大量热量传递并储蓄在蓄热床中,然后让进入氧化器的气体从蓄热床中获得换取热量。

RTO蓄热式热氧化处置适用范围:

原则上适用于全天连续运转的生产企业,进口浓度在1.5g/m3以上。如果非全天连续运转,需要考虑在非运转期的保温措施,否则会带来较高的运行成本。

RTO蓄热式热氧化处置应用要点:

RTO目前有两床式、三床式和旋转式等多种形式。因为采用两床RTO,在蓄热床换向时会出现污染物未经有效处理直接排放的现象。因此建议至少有三个蓄热床,其中一个用于预热进气,另一个用于蓄热降温排气,还有一个用于吹扫循环,吹扫循环可避免蓄热床换向时产生冲击排放。